Электронное управление сварочным током

Статья из журнала "Радио"

Выкладывается только для ознокомления

в усеченном виде

А. БОГДАНОВ, г. Северодвинск

В любительских сварочных аппаратах электронному формированию оптимального угла наклона "падающей" характеристики уделялось, на мой взгляд, мало внимания, дело ограничивалось лишь регулированием сварочного тока.

Cварочнsq аппарат постоянного тока для ручной дуговой сварки электродами диаметром до 3 мм.

Основные технические характеристики

Напряжение сети, В ............220

Потребляемый от сети ток, А, не более ..................16

Пределы регулирования сварочного тока, А ........6...120

Напряжение холостого хода основной обмотки, В ......36...42

Напряжение холостого хода вспомогательной обмотки, В .......80

Продолжительность нагрузки, % ........20

Габариты аппарата — 400x300x230 мм, масса — 36 кг. Продолжительность нагрузки — это параметр, определяющий разрешаемое соотношение между временем горения дуги и длительностью паузы в сварке. Иначе говоря, если в течение десяти минут работы аппарата суммарное время горения дуги (при оптимальном токе) равно 2 мин, остальные 8 мин дуга должна быть погашена (без отключения аппарата от сети), т. е.

Превышение продолжительности нагрузки ведет к перегреванию аппарата.

Построение сварочного аппарата по схеме с двумя выпрямителями — мощным низковольтным для основной дуги и вспомогательным на напряжение 80 В и ток 5.. .7 А для надежного зажигания дуги и ее стабилизации — позволило уменьшить расход обмоточного провода в мощной обмотке в 1,5...2 раза и разместить все обмотки трансформатора на стандартном магнитопроводе .

Использование вспомогательного выпрямителя, создающего дежурную дугу, предварительно освещающую место сварки, повысило удобство работы сварщика. Формирование угла наклона "падающей" характеристики — электронное.

Особый интерес представляет режим "точечная сварка". Оператор в нужном месте нажимает на 0,5...2 с на кнопку включения основной дуги. За это время образуется сварная точка, скрепляющая листы. После отпускания кнопки основная дуга гаснет, а дежурная продолжает гореть; сварщик ведет электрод до следующей точки сварки, не поднимая маску.

Для работы сварочного аппарата может быть использована домашняя электросеть, допускающая ток нагрузки до 16 А. Для подключения лучше установить более мощную розетку с вилкой на соответствующий ток.

Принципиальная схема аппарата представлена на рис. 1. Устройство состоит из мощного трансформатора Т1, и электронного узла управления А1. С обмотки II сварочного трансформатора Т1 переменное напряжение 36...42 В питает мощный мостовой управляемый выпрямитель на диодах VD1, VD2 и триниcторах VS1, VS2. С выпрямителя регулируемое напряжение поступает через дроссель L1 и шунт RS1 к сварочной цепи. Введение дросселя L1 позволяет значительно облегчить зажигание сварочной дуги, обеспечивает ее устойчивость, уменьшает разбрызгивание металла при сварке.

С обмотки III переменное напряжение 80 В через балластный конденсатор С1 поступает на мостовой диодный выпрямитель VD3—VD6. Выпрямленное постоянное напряжение через дроссель L2 и тот же шунт RS1 подведено к сварочной цепи для создания дежурной дуги. Как показала практика, длина дуги равна 5...12 мм, большая длина соответствует большей индуктивности дросселя L2 и большему току дуги.

Мощным выпрямителем управляет узел А1, формирующий напряжение управления тринисторами, пропорциональное сварочному току, и обеспечивающий "падающую" характеристику. Питается узел А1 от вторичной обмотки маломощного трансформатора Т2.

Рис. 2

Принципиальная схема узла А1 изображена на рис. 2.

Прямоугольные выходные импульсы компаратора DA1 усиливает по току транзистор VT3, нагрузкой которого служат включенные последовательно излучающие диоды оптронов U1, U2 управляющих работой тринисторов VS1, VS2. сильноточного выпрямителя. Гафики напряжения в характерных точках узла А1 и на выходе управляемого выпрямителя показаны на рис. 3.

Формирователь напряжения управления построен на ОУ DA2, который суммирует наряжение с резистивного делителя R23R19R1 (см. рис.1) и напряжение сигнала ОС по току с шунта RS1. Они поступаютна входы 0У через резисторы R1 (см. рис. 1) и R21 (см. рис. 2) соответственно.

Усилитель охвачен гибкой местной ОС, действующей в переходных режимах.

Как только сварщик нажмет на кнопку SB1 (см. рис. 1), сработает реле К1 и его разомкнувшиеся контакты разрешат работу фазового регулятора. Зажигается основная дуга, ток которой предварительно устанавливают переменным резистором "Ток", и выполняют сварку. В это время дуга питается одновременно от обоих выпрямителей.

При "залипании" электрода надо отпустить кнопку SB1, ток уменьшится до 6 А и можно спокойно, не торопясь, оторвать электрод от детали. Кнопка SB1 закреплена на рукоятке держателя электрода обычно около большого пальца руки. Разброс напряжения обмотки II (36...42 В) трансформатора Т1 указан для различной степени "просадки" напряжения сети питания под нагрузкой. Чем глубже "просадка", тем большее напряжение следует выбрать. Работа сварщика возможна и традиционным способом, если перед зажиганием дуги нажать на кнопку SB1 или замкнуть перемычкой контакты разъема ХЗ.

Трансформатор Т1 изготовлен из промышленного ОСМ-1-1.6УЗ мощностью 1,6 кВА. Магнитопровод — ПЛМ сечением 32 см2. Обмотки, расположенные на двух катушках, включены последовательно согласно. Сетевая обмотка I содержит 198 витков (2x99) медного изолированного провода сечением 3 мм2, обмотка II — 36 витков (2x18) провода сечением 16 мм2, обмотка III — 72 витка (2x36) провода ПЭВ-1 1,2. Провод для обмоток I и II следует выбрать повышенной теплостойкости (с изоляцией из стекловолокна). Для обмотки II желательно использование провода прямоугольного сечения (4x4 мм, например).

Дроссель L1 выполнен на Ш-образном магнитопроводе сечением 28 см2 с немагнитным зазором 1,5 мм. Обмотка содержит 48 витков провода сечением 16 мм2. Дроссель L2 собран на Ш-образном магнитопроводе сечением 8 см2, немагнитный зазор — 0,2...0,5 мм, обмотка его намотана до заполнения каркаса проводом ПЭВ-1 1,2. Хорошо подходит стандартный дроссель от светильников с ртутной лампой ДРЛ-250. С таким дросселем и конденсатором С1 (см. рис. 1) емкостью 240 мкФ длина дежурной дуги достигала 12 и даже 15 мм.

Этот конденсатор составлен из 6—8 штук МБГО емкостью 30 мкФ на напряжение 160 В, соединенных параллельно; их можно заменить любыми другими бумажными на напряжение не менее 160 В.

Шунт RS1 — стандартный, 75ШСМТ2-100-0,5; его можно заменить самодельным, выполненным из нихромового или константанового провода такого сечения, чтобы при протекании по нему тока, равного 100 А, падение напряжения было бы равно 75... 100 мВ, а допустимая мощность рассеивания была не менее 20 Вт. Кнопка SB1 — МП-10. она соединена с разъемом ХЗ любым двупро-водным кабелем, прикрепленным к сварочному кабелю изолентой через каждые 30...40 см.

Для работы в мощном выпрямителе подойдут, кроме указанных на схеме, диоды Д161-200, Д161-250 и тринисторы ВКДУ-150, Т171-200. Их следует установить на теплоотводы с большой эффективной поверхностью, например, серийные 0171-80.

Диоды VD3—VD6 — любые выпрямительные на ток 10 А. Их также нужно установить на теплоотводы с эффективной площадью поверхности 10 см2 каждый.

Трансформатор Т2 — готовый или самодельный мощностью не менее 5 Вт с напряжением на обмотке II 12...14 В при токе нагрузки не менее 100 мА.

Все детали узла А1 размещены на печатной плате размерами 76x70 мм из фольгированного с одной стороны стеклотекстолита толщиной 1,5 мм. Чертеж платы представлен на рис. 4. В узле использованы постоянные резисторы ОМЛТ, подстроенные СПЗ-27, СПЗ-38, переменный СПЗ-9а. Оксидные конденсаторы — К50-35 или аналогичные малогабаритные; конденсаторы СЗ—С6, С8—С10 — из серии КМ. Диоды VD1—VD4 можно использовать любые из серий КД522, КД103. Реле К1 — РЭС10, паспорт РС4.524.303П2 (либо РС4.524.312П2), или соответственно, по новой классификации, исполнение РС4.529.031-04 (либо РС4.529.031-09). Оптроны АОУ103В могут быть заменены на АОУ115В, но у них другая цоко-левка. Вместо К553УД2 можно использовать ОУ К140УД6, К140УД7 с учетом различия в конструкции корпуса.

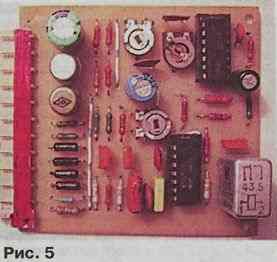

Общая компоновка сварочного аппарата и его размеры произвольны и зависят от применяемых деталей. На лицевой панели, изготовленной из листового текстолита толщиной 6 мм, находятся переменный резистор R1 "Ток", зажимы Х1, Х2, представляющие собой латунные или медные болты М8 с шайбами и гайками. Общий вид платы узла А1 в сборе представлен на фото рис. 5.

Налаживание

Сначала на выводы 1 и 2 узла А1 подают переменное напряжение 12 В, замыкают выводы 7 и 10 временной перемычкой (остальные выводы оставляют неподключенными), отпаивают один из выводов резистора R12 и подстроечным резистором R9 устанавливают на выходе ОУ DA1 минимальное напряжение (около 1,5 В) вблизи положения, при котором напряжение начинает увеличиваться.

Затем припаивают на место вывод резистора R12, подключают к выводам 8 и 9 имитатор шунта, но ток через него не пропускают (источник тока G1 не включают). Резистор R22 устанавливают в среднее положение, резистор R1 "Ток" (см. рис. 1) — в верхнее по схеме положение. Вращая ручку резистора R19, устанавливают на выходе ОУ DA2 минимальное напряжение (около 1,5 В) снова вблизи положения, при котором напряжение начинает увеличиваться.

Далее включают источник питания G1 имитатора шунта и его переменным резистором R1 (см. рис. 6) устанавливают падение напряжения на резисторе R2, равное 75 мВ. Переменный резистор R1 "Ток" (см. рис. 1) переводят в нижнее положение и измеряют напряжение на выходе ОУ DA2 — оно должно быть около 11 В. Увеличивают падение напряжения на резисторе R2 в 1,8 раза (до 140 мВ), выходное напряжение ОУ DA2 должно стать минимальным (около 1,5 В), В противном случае придется несколько увеличить сопротивление резистора R22.

Окончательно сварочный аппарат регулируют путем пробных сеансов сварки, желательно опытным сварщиком, при этом на шкале резистора R1 "Ток" отмечают деления, соответствующие определенному диаметру электрода. Угол наклона "падающей" характеристики можно изменять резистором R22. Изменением толщины немагнитного зазора дросселя L1 добиваются минимального разбрызгивания металла при сварке. Резистором R9 устанавливают верхний предел сварочного тока (120 А).

ЛИТЕРАТУРА

1. Смирнов В. В. Оборудование для дуговой сварки. Справочное пособие. — Энергоатомиздат, 1986.

2. Шичков Л. Блок управления тиристорами. — Радио. 1982, № 10, с. 22-24.

РАДИО № 4, 2006, с. 36-38.

| Содержание | © Каталог радиолюбительских схем

Все права защищены. Радиолюбительская страница.

Пишите нам. E-mail: irls@yandex.ru или irlks@mail.ru.

|

Я радиолюбитель |